在电子供应链全力应对疫情已进入新常态的过程中,显然将会以可持续性和资源保护作为首要任务。过去一年,PCB制造商遇到了环保法规、水力电力紧张、节能减排压力等诸多挑战。

从PCB制造商的角度来看,尤其是HDI制造商,制造PCB过程中最消耗资源的就是初级金属化工序。所有多层结构PCB都要经过初级金属化,或是化学镀铜或是直接金属化(direct metallization,简称DM)。直接金属化工艺和更传统的化学镀铜工艺之间的主要差别在于前者是通过吸收表面类似油漆的导电涂层,而后者是通过溶液的化学还原反应沉积铜层。DM涂层一般是碳或石墨,行业已稳定生产这种PCB近40年。

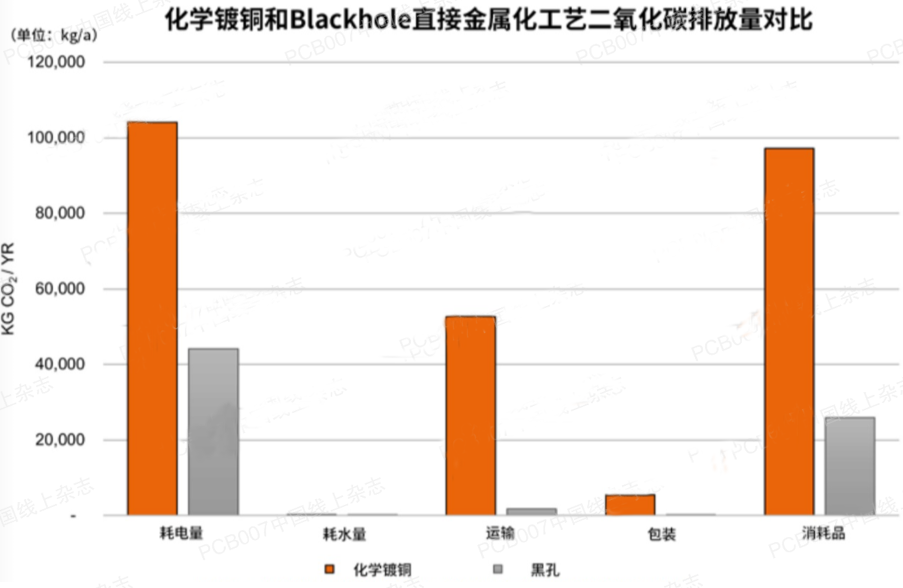

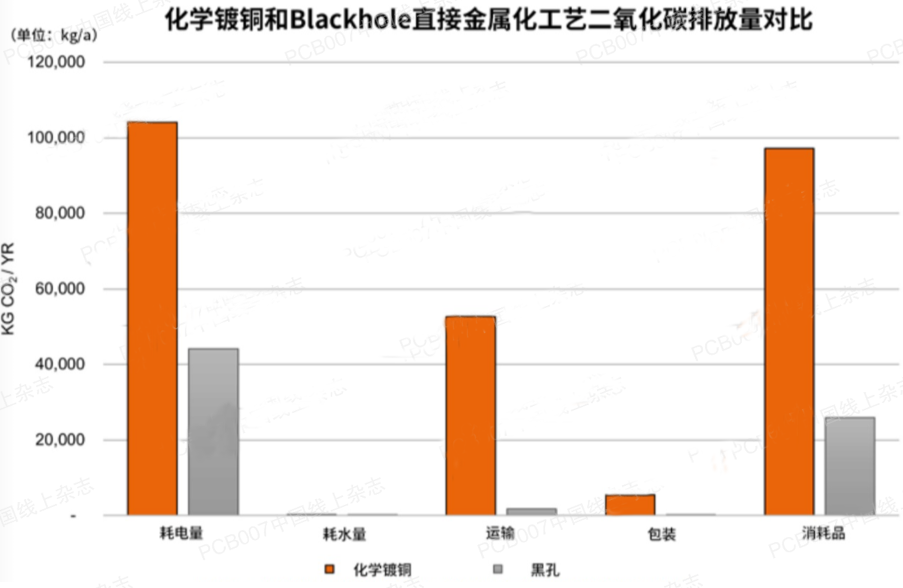

直接金属化工艺相比化学镀铜工艺的碳排放量具有明显优势。与直接金属化工艺相比,化学镀铜工艺需要消耗更多的水资源和能源,涉及到更多品种化学成分和更多的工艺变异,有些成分对环境和操作者甚至有不良影响。从HDI的制造成本角度去对比,影响就更加突出。

| 黑孔 |

化学沉铜 |

| 清洁 |

清洁 |

| 多级冲洗 |

多级冲洗 |

| 黑孔1次 |

活化 |

| 干板组合 |

多级冲洗 |

| 整孔 |

微蚀 |

| 黑孔2次 |

多级冲洗 |

| 干板组合 |

预浸 |

| 微蚀 |

钯催化 |

| 多级冲洗 |

多级冲洗 |

| 烘干 |

加速/还原 |

| |

多级冲洗 |

| |

化学镀铜 |

| |

多级冲洗 |

| |

烘干 |

表一:两种行业常见孔金属化工艺步骤对比

在传统PCB多层结构中,当所有内层完成层压和钻孔操作后要进行初级金属化工序。微通孔结构是目前 HDI的特征。微通孔必然会替代连接多个层的单一通孔,单个板层直接布线到相邻板层,并且可以和其他板层分隔。为了实现这一工程设计,每次积层操作都要经过一次额外的初级金属化操作。正是出于这个原因,从可靠性角度来看,化学镀铜和直接金属化一直受到密切关注。而我们接下来简要讨论的话题,是人们缺乏对可持续性方面的检验。随着业内使用微通孔设计的PCB数量不断增多,可持续性也变得越来越重要,以满足任何能从提高电路密度中获得经济利益的电子设计需求。

随着HDI不断增加,采用某种形式的初级金属化工艺的电路板数量会更快速增长。据某知名市场预测机构估计,2021年,使用微通孔设计的线路板(HDI和封装载板)表面积总计达300万平方米左右,多层板的数值约为1600万平方米。如果假设每个PCB平均需要经过5次积层操作,那么这些HDI经过初级金属化生产线的面积可能要达到1500万平方米。12层的多层板只需要经过一次化学镀铜生产线就可以连接所有层的电镀通孔,但任意层HDI要想形成相同层数的PCB,需要经过5次同样的化学镀铜工艺。

这就引发了关于可持续性供应的问题,能否用mSAP等HDI技术制造出越来越多的PCB,同时还能满足日益严格的碳减排目标,实现盈利预期目标?

提供一些例子,说明在过去一年中,在哪里会遇到现实问题,并估计PCB制造中主要金属化过程的碳足迹。

从可持续发展方面,化学镀铜和直接金属化的情况又如何呢?现在我们提供这两种工艺去年出现的实际问题,估计出初级金属化工艺的碳排放量。与传统化学镀铜工艺中的初级金属化布线相比,直接金属化工艺是一种更可持续的初级金属化工艺,因为这种工艺消耗的水、电和有害化学品明显减少。

完成初级金属化工艺的方式不同,消耗的用水量也会不同,具体取决于设备和工艺的选择。水平加工工艺比垂直加工工艺的用水量要少得多,因为PCB在设备中的移动方式可以提高用水效率。直接金属化工艺几乎是水平工艺。在垂直加工过程中,大型冲洗槽需要用更多的水接触机架和PCB,而且在每个漂洗步骤中,与电路板接触的水需要以一定的速度交换,以确保在每个化学加工步骤之间能够充分漂洗PCB。由于标准化学镀铜生产线的化学工艺步骤(超过7个),以及化学品的性质(重金属、螯合剂、催化剂),通常一条生产线上至少有7个级联漂洗槽。但即使是在大批量生产中使用的大型双通道DM生产线,也只有5个化学槽和3个级联漂洗槽。如果有2条月加工量约为2万平方米的大批量生产线,一条双通道DM生产线每天使用约25000升水,而一条垂直化学镀铜生产线每天使用约84000升水。

2021年8月,全球多地水资源紧缺,生产线的用水量受到空前的关注。在中国台湾地区曾出现过这样的情况,PCB制造商不得不考虑运送罐装水来维持封装载板和高端PCB的生产运行。当时工业用水的价格为每吨4元,而罐装水的价格为每吨100元。表二展示了两条生产线每天的水消耗量。

| |

工业用水 |

罐装水 |

| 价格 元/吨 |

4 |

100 |

| 黑孔工艺用水成本 元/天 |

75 |

2500 |

| 化学镀铜用水成本 元/天 |

260 |

8500 |

表二:2021年中国台湾地区用水危机期间,DM与化学镀铜的潜在用水成本对比。

至于用水量的CO₂当量,两种工艺不会产生很大不同,因为在工业化国家,制水需要的能源投入相对较低。

不管是水平加工设备还是垂直加工设备,直接金属化工艺的用电量始终要低于化学镀铜工艺。这是因为与金属化工艺相比,化学镀铜工艺中需要用到的镀液量更大、温度更高。一条化学镀铜生产线要用到:

·钯催化剂预浸液(~25°C)和钯催化剂镀液(~33°C)

.png)

表三:2021年,经过初级金属化工艺的HDI表面积总和几乎等于所有经过初级金属化工艺的多层PCB表面积之和。

因此,DM生产线的用电量会下降50%以上,即使是双通道生产线,也只需要增加一个调节剂或碳模块。与用水量的对比方式类似,一条DM生产线的用电量约为每月62000kW•h ,而一条垂直化学镀铜生产线的用电量约为每月147000 kW•h。

与用水紧缺的情况一样,2021年,亚洲的多家PCB制造厂也遇到了拉闸限电。采用直接金属化工艺的制造商能够为客户提供更长的加工时间,而且总体用电量要比化学镀铜工艺低。为了估算二氧化碳当量,使用标准方法对千瓦时进行转换,这些方法可以在相关网站上找到。

.png) 表四:相比化学镀铜直接金属化工艺的用电量较低。

这是个很大的话题,无法在本文中详述,但在化学镀铜工艺中用到的化学成分很多,一般来说,从原材料阶段开始,这种工艺对环境的影响要比直接金属化工艺大得多。在构建二氧化碳当量模型时,我们利用客户提供的实际消耗数据来创建基准量,然后回溯每一种成分的量将产生的二氧化碳质量,并使用最常用的制造方法。转换数字来自某权威数据库或公开的政府数据来源。值得注意的是,我们用这个早期模型所呈现的情况,其范围有限,只能反映工厂运行初级金属化时消耗化学品而产生的碳排放量。

表五展示了模型的输出结果,每月加工20000平方米的同等规模的DM生产线和水平化学镀铜生产线,其二氧化碳年度总排放量。评估的类别是耗电量、用水量、运输、包装消耗量和化学品消耗量。对于运输和包装,由于已知运营一条化学镀铜生产线所需的化学品数量,能够计算出将化学品运送到制造商那里的排放量有很大差异。预估包装消耗量时是基于生产20升提桶和200升圆筒所产生的总排放量。由此估计,具有这种规模产出的水平化学镀铜生产线每年至少产生约26万kg当量的二氧化碳,而直接金属化生产线仅通过考察的5个类别,在上述范围内每年产生7.2万kg当量二氧化碳。

表四:相比化学镀铜直接金属化工艺的用电量较低。

这是个很大的话题,无法在本文中详述,但在化学镀铜工艺中用到的化学成分很多,一般来说,从原材料阶段开始,这种工艺对环境的影响要比直接金属化工艺大得多。在构建二氧化碳当量模型时,我们利用客户提供的实际消耗数据来创建基准量,然后回溯每一种成分的量将产生的二氧化碳质量,并使用最常用的制造方法。转换数字来自某权威数据库或公开的政府数据来源。值得注意的是,我们用这个早期模型所呈现的情况,其范围有限,只能反映工厂运行初级金属化时消耗化学品而产生的碳排放量。

表五展示了模型的输出结果,每月加工20000平方米的同等规模的DM生产线和水平化学镀铜生产线,其二氧化碳年度总排放量。评估的类别是耗电量、用水量、运输、包装消耗量和化学品消耗量。对于运输和包装,由于已知运营一条化学镀铜生产线所需的化学品数量,能够计算出将化学品运送到制造商那里的排放量有很大差异。预估包装消耗量时是基于生产20升提桶和200升圆筒所产生的总排放量。由此估计,具有这种规模产出的水平化学镀铜生产线每年至少产生约26万kg当量的二氧化碳,而直接金属化生产线仅通过考察的5个类别,在上述范围内每年产生7.2万kg当量二氧化碳。

这对于已经或考虑进入HDI领域的制造商来说尤为重要。利用上述计算结论,可以粗略估计出这两种不同的初级金属化工艺在多层板与HDI中二氧化碳排放量的差异

本文的主要目标是使业界就PCB制造过程中初级金属化工艺带来的广泛影响展开讨论,探讨通常使用的量化供应链总体碳排放量的框架。在全球范围内,已经有600多条直接金属化生产线为行业减排作出了贡献。作为一家药水供应商,在不断地与行业合作来获取数据,从而使直接金属化工艺在未来能够替代化学镀铜工艺。面对越来越严苛和繁杂的环境法规,电子产品行业需要保持开放、时刻准备,要意识到化学镀铜在未来某一天可能不再是经济可行的选择。

.png)

.png)